歡迎進入北京鑫視科科技有限公司網(wǎng)站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網(wǎng)站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

連續(xù)流電催化反應器技術(shù)

連續(xù)流電催化反應器技術(shù) 更新時間:2025-09-19

更新時間:2025-09-19 點擊次數(shù):54

點擊次數(shù):54

本文詳細介紹了連續(xù)流電催化反應器技術(shù),這一技術(shù)將連續(xù)流技術(shù)與電催化反應相結(jié)合,展現(xiàn)出諸多傳統(tǒng)電化學合成方法難以企及的優(yōu)勢。文中闡述了其核心內(nèi)涵,包括通過流體在反應器中的連續(xù)流動來調(diào)控傳質(zhì)、傳熱過程,進而實現(xiàn)催化劑活性位點的高效利用與穩(wěn)定性提升。在提升催化劑效率方面,從反應器結(jié)構(gòu)設計創(chuàng)新(如微通道反應器、三維多孔電極集成)、流體動力學調(diào)控(流速與流型優(yōu)化、多相流協(xié)同)、電解質(zhì)工程與流動耦合(離子液體 / 電解質(zhì)溶液流動、pH 梯度調(diào)控)等角度進行了探討;在增強催化劑穩(wěn)定性上,介紹了抗中毒與抗腐蝕策略(流動沖刷抑制積碳、保護層設計)以及結(jié)構(gòu)穩(wěn)定性維持(應力調(diào)控、原位再生流動)等機制。同時,通過列舉該技術(shù)在有機電合成、CO?電還原、甲醇電氧化等多個領域的應用實例,凸顯了其在提升反應效率、改善產(chǎn)物選擇性、降低能耗等方面的顯著成效,為電催化反應的工業(yè)化應用開辟了全新路徑。

一、引言

隨著科技的不斷進步與環(huán)保意識的日益增強,傳統(tǒng)電化學合成方法的局限性愈發(fā)凸顯,如反應效率低、能耗高、產(chǎn)物選擇性差以及對環(huán)境的潛在危害等。在此背景下,連續(xù)流電催化反應器技術(shù)應運而生,它融合了連續(xù)流技術(shù)與電催化反應的優(yōu)勢,正逐漸成為電化學合成領域的研究熱點與發(fā)展趨勢。

二、連續(xù)流電催化反應器技術(shù)的核心內(nèi)涵

(1)技術(shù)定義

連續(xù)流電催化反應器技術(shù),是一種將電催化反應與連續(xù)流技術(shù)深度融合的新型催化體系。在該體系中,流體在特制的反應器內(nèi)持續(xù)流動,以此巧妙調(diào)控傳質(zhì)、傳熱過程,最終實現(xiàn)催化劑活性位點的高效運用以及穩(wěn)定性的顯著提升 。相較于傳統(tǒng)的間歇式電化學反應器,連續(xù)流電催化反應器宛如一條高效運轉(zhuǎn)的 “生產(chǎn)線",反應物能夠源源不斷地流入反應器,在流動過程中有序發(fā)生電催化反應,產(chǎn)物則持續(xù)不斷地輸出,極大地提高了反應的連續(xù)性與生產(chǎn)效率。

(2)關(guān)鍵優(yōu)勢

1.傳質(zhì)強化

在傳統(tǒng)的電化學反應體系中,反應物向催化劑表面的擴散以及產(chǎn)物從催化劑表面的脫附過程,常常面臨重重阻礙,這嚴重限制了反應速率與效率。而連續(xù)流電催化反應器中的流動狀態(tài)宛如一位強大的 “搬運工",能夠有力地消除這些擴散限制 。以 CO?電還原反應為例,在流動體系的助力下,局部 CO?濃度能夠提升 3 倍以上,使得反應底物能夠更迅速、更充分地接觸催化劑活性位點,從而顯著提高了轉(zhuǎn)化速率,為 CO?的高效資源化利用帶來了新的曙光 。

2. 熱管理優(yōu)化

電催化反應過程中,往往會伴隨著熱量的產(chǎn)生,若不能及時有效地將這些熱量移除,就會導致局部過熱現(xiàn)象的出現(xiàn)。這不僅會對催化劑的結(jié)構(gòu)與性能造成不可逆的損害,如引發(fā)催化劑燒結(jié),使其活性位點減少、活性降低,還可能影響反應的選擇性與產(chǎn)物分布 。連續(xù)流電催化反應器則巧妙地利用流體的連續(xù)流動,如同一個高效的 “散熱風扇",及時將反應產(chǎn)生的熱量帶走,使催化劑始終能夠在適宜的溫度范圍內(nèi)穩(wěn)定工作 。例如,在甲醇電氧化反應中,流動體系可使催化劑工作溫度波動精準控制在 ±2℃內(nèi),為反應的高效、穩(wěn)定進行提供了堅實保障 。

3.動態(tài)界面調(diào)控

在電催化反應過程中,催化劑表面極易出現(xiàn)副產(chǎn)物的吸附現(xiàn)象,如積碳、氫氧化物沉積等,這些副產(chǎn)物會如同 “污垢" 一般覆蓋在催化劑活性位點上,阻礙反應物與催化劑的有效接觸,進而降低催化劑的活性與使用壽命 。連續(xù)流電催化反應器中的流體剪切力,猶如一位勤勞的 “清潔工",能夠持續(xù)、有效地抑制這些副產(chǎn)物在催化劑表面的吸附 。通過這種動態(tài)界面調(diào)控機制,催化劑的活性壽命得以顯著延長,為長期、穩(wěn)定的工業(yè)生產(chǎn)提供了可能 。

三、提升催化劑效率的流動電催化策略

(1)反應器結(jié)構(gòu)設計創(chuàng)新

1.微通道反應器

微通道反應器憑借其獨特的微米級通道結(jié)構(gòu)(通常通道尺寸在 50 - 200μm 之間),能夠極大地增強流體的湍流程度 。這種強烈的湍流效果,就像在微觀世界里掀起了一場 “風暴",使得反應物與催化劑表面的接觸更加頻繁、緊密 。以電催化析氫反應為例,在微通道流動的作用下,催化劑表面的傳質(zhì)系數(shù)能夠提升 40%,電流密度更是可達傳統(tǒng)反應器的 2 倍之多 。這意味著在相同的時間內(nèi),微通道反應器能夠產(chǎn)出更多的氫氣,顯著提高了反應效率與產(chǎn)率 。

2.三維多孔電極集成

將催化劑負載于三維多孔基體(如泡沫鎳、碳納米管陣列等)上,并巧妙結(jié)合錯流或徑向流動方式,是提升催化劑效率的又一創(chuàng)新策略 。三維多孔基體具有高的比表面積(可達 100 - 500 m2/g),為催化劑提供了豐富的活性位點,使其能夠充分暴露在反應物中 。同時,錯流或徑向流動方式能夠進一步優(yōu)化反應物在電極內(nèi)部的傳質(zhì)路徑,確保每個活性位點都能得到充分利用,從而大幅提高催化劑的整體性能 。

(2)流體動力學調(diào)控

1. 流速與流型優(yōu)化

流速與流型對連續(xù)流電催化反應的影響至關(guān)重要 。通過先進的計算流體力學(CFD)模擬技術(shù),科研人員能夠精準地確定最佳流速,從而為反應的高效進行創(chuàng)造有利條件 。例如,在電催化硝基苯還原反應中,經(jīng)過 CFD 模擬優(yōu)化后發(fā)現(xiàn),當線速度為 0.5 m/s 時,硝基苯轉(zhuǎn)化率能夠從原本的 60% 大幅提升至 92% 。這充分表明,合理的流速與流型優(yōu)化能夠顯著改善反應物在反應器內(nèi)的分布與傳質(zhì)情況,進而提高反應的轉(zhuǎn)化率與選擇性 。

2.多相流協(xié)同

在許多電催化反應中,涉及到氣 - 液 - 固三相的協(xié)同作用,如電催化氧還原(ORR)反應 。氣泡柱式反應器等多相流反應器,能夠巧妙地強化氣體反應物(如 O?、H?)在液體中的溶解過程 。在這種反應器中,氣體以氣泡的形式分散在液體中,隨著液體的流動,氣泡不斷與催化劑表面接觸,使得氣體反應物能夠更高效地參與反應 。這種多相流協(xié)同作用,為一些對氣體反應物濃度要求較高的電催化反應提供了有效的解決方案,有助于提高反應速率與效率 。

(3)電解質(zhì)工程與流動耦合

1.離子液體 / 電解質(zhì)溶液流動

選用具有高離子電導率的流動電解質(zhì)(如三氟甲磺酸鹽溶液),能夠顯著降低電催化反應中的界面電阻 。在電催化 CO 還原反應中,采用離子液體流動電解質(zhì)后,法拉第效率能夠提升至 95% 以上 。這是因為高離子電導率的電解質(zhì)能夠加快離子在電極與溶液界面之間的傳輸速度,使得電子轉(zhuǎn)移過程更加順暢,從而提高了反應的電流效率與能量利用率 。

2. pH 梯度調(diào)控

對于一些對 pH 值極為敏感的電催化反應(如析氧反應 OER),通過流動電解質(zhì)的 pH 動態(tài)調(diào)節(jié),能夠巧妙地維持催化劑表面的最佳反應環(huán)境 。科研人員可以根據(jù)反應進程與需求,精確控制流動電解質(zhì)的 pH 值,使其在反應器內(nèi)形成特定的 pH 梯度 。這種 pH 梯度調(diào)控能夠有效優(yōu)化反應中間體的吸附與脫附過程,促進反應朝著期望的方向進行,從而提高催化劑的活性與反應的選擇性 。

四、增強催化劑穩(wěn)定性的流動電催化機制

(1)抗中毒與抗腐蝕策略

1.流動沖刷抑制積碳

在電催化甲醇氧化等反應中,積碳問題一直是困擾催化劑穩(wěn)定性的一大難題 。積碳會在催化劑表面逐漸積累,覆蓋活性位點,導致催化劑活性下降 。而連續(xù)流電催化反應器中的流動電解質(zhì),就像一股強大的 “清潔水流",能夠?qū)Υ呋瘎┍砻孢M行持續(xù)沖刷,有效抑制積碳的形成 。研究表明,在電催化甲醇氧化反應中,流動電解質(zhì)可將催化劑表面碳沉積速率降低 70% 。這一機制為解決積碳問題、延長催化劑使用壽命提供了一種簡單而有效的方法 。

2.保護層設計

在流動體系中引入保護性電解質(zhì)(如含氟表面活性劑),能夠在催化劑 - 電解質(zhì)界面形成一層堅固的保護膜 。這層保護膜就如同給催化劑穿上了一層 “防護服",能夠有效阻擋腐蝕性物質(zhì)對催化劑的侵蝕,顯著提升催化劑的抗腐蝕能力 。以 Pt 基催化劑在酸性流動體系中的應用為例,通過引入保護性電解質(zhì),其壽命可延長 3 倍以上 。這種保護層設計策略,為在苛刻反應條件下使用催化劑提供了有力保障 。

(2)結(jié)構(gòu)穩(wěn)定性維持

1.應力調(diào)控

在電催化反應過程中,催化劑顆粒往往會受到各種應力的作用,導致顆粒團聚現(xiàn)象的發(fā)生 。團聚后的催化劑顆粒尺寸增大,活性位點減少,從而降低了催化劑的性能 。連續(xù)流電催化反應器中的流動誘導剪切應力,能夠如同一位 “分散大師",有效地抑制催化劑顆粒的團聚 。例如,在納米 Pd 催化劑電催化甲酸氧化反應中,流動體系能夠使顆粒粒徑分布在 5 - 10 nm 范圍內(nèi)保持長達 50 小時以上 。通過這種應力調(diào)控機制,催化劑的結(jié)構(gòu)穩(wěn)定性得以維持,確保了其長期穩(wěn)定的催化性能 。

2.原位再生流動

通過在流動電解質(zhì)中引入特定的氧化還原對(如 Fe3?/Fe2?),可以實現(xiàn)催化劑表面失活位點的原位還原再生 。在電催化 CO?還原等反應中,催化劑表面的活性位點可能會因為各種原因而失活 。而流動電解質(zhì)中的氧化還原對能夠與失活位點發(fā)生氧化還原反應,將失活位點重新轉(zhuǎn)化為活性狀態(tài) 。這種原位再生流動機制,使得催化劑能夠在反應過程中不斷自我修復,保持良好的活性與穩(wěn)定性,為電催化反應的長期穩(wěn)定運行提供了可靠保障 。

五、連續(xù)流電催化反應器技術(shù)的應用實例

(1)有機電合成領域

在有機電合成領域,連續(xù)流電催化反應器技術(shù)展現(xiàn)出了巨大的優(yōu)勢 。以芳基鹵化物偶聯(lián)反應為例,采用連續(xù)流電化學微反應器結(jié)合 Cu 基催化劑,反應收率能夠從傳統(tǒng)方法的 65% 大幅提升至 90%,同時反應時間從 4 小時顯著縮短至 30 分鐘 。這一顯著的性能提升,不僅提高了生產(chǎn)效率,還降低了生產(chǎn)成本,為有機合成工業(yè)帶來了新的發(fā)展機遇 。此外,在其他有機電合成反應中,如藥物中間體的合成、天然產(chǎn)物的制備等,連續(xù)流電催化反應器技術(shù)也都表現(xiàn)出了良好的應用前景,能夠?qū)崿F(xiàn)更高效、更綠色的有機合成過程 。

(2) CO?電還原領域

CO?電還原反應對于緩解溫室效應、實現(xiàn)碳資源的循環(huán)利用具有重要意義 。連續(xù)流電催化反應器技術(shù)在該領域同樣發(fā)揮著關(guān)鍵作用 。如前文所述,通過流動體系的傳質(zhì)強化作用,能夠顯著提高 CO?在催化劑表面的濃度,促進 CO?的電還原反應 。研究表明,在連續(xù)流電催化反應器中,CO?的轉(zhuǎn)化率和產(chǎn)物選擇性都得到了明顯改善 。例如,某些催化劑在連續(xù)流條件下,能夠?qū)?CO?高效轉(zhuǎn)化為一氧化碳、甲醇等有價值的化學品,為 CO?的資源化利用提供了可行的技術(shù)途徑 。

(3)甲醇電氧化領域

甲醇電氧化是燃料電池領域的重要研究方向 。連續(xù)流電催化反應器技術(shù)通過熱管理優(yōu)化和抗中毒策略,為甲醇電氧化反應帶來了更穩(wěn)定、高效的運行條件 。在連續(xù)流體系中,能夠及時帶走甲醇電氧化反應產(chǎn)生的熱量,避免催化劑因過熱而失活 。同時,流動沖刷抑制積碳機制能夠有效減少催化劑表面的積碳現(xiàn)象,延長催化劑的使用壽命 。實驗結(jié)果表明,采用連續(xù)流電催化反應器的甲醇燃料電池,其性能和穩(wěn)定性都得到了顯著提升,為燃料電池的實際應用提供了有力支持 。

六、結(jié)論與展望

連續(xù)流電催化反應器技術(shù)作為一種新興的、具潛力的技術(shù),通過對傳質(zhì)、傳熱過程的精準調(diào)控以及對催化劑活性和穩(wěn)定性的有效提升,傳統(tǒng)電化學合成的模式,為眾多領域帶來了創(chuàng)新與變革 。在有機電合成、CO?電還原、甲醇電氧化等多個領域的應用實例中,該技術(shù)均展現(xiàn)出了顯著的優(yōu)勢,如提高反應效率、改善產(chǎn)物選擇性、降低能耗以及增強催化劑穩(wěn)定性等 。

然而,盡管連續(xù)流電催化反應器技術(shù)已經(jīng)取得了諸多令人矚目的成果,但目前仍處于發(fā)展階段,面臨著一些挑戰(zhàn) 。例如,反應器的設計與優(yōu)化仍需進一步深入研究,以更好地適應不同反應體系的需求;流動參數(shù)與反應條件的精確控制還需要更先進的自動化技術(shù)與控制系統(tǒng);此外,該技術(shù)的大規(guī)模工業(yè)化應用還需要進一步降低成本、提高系統(tǒng)的可靠性與穩(wěn)定性 。

展望未來,隨著材料科學、流體力學、自動化控制等多學科的交叉融合與協(xié)同發(fā)展,連續(xù)流電催化反應器技術(shù)有望取得更大的突破 。一方面,新型反應器結(jié)構(gòu)與高性能催化劑的研發(fā)將不斷推進,進一步提升反應效率與產(chǎn)物選擇性;另一方面,智能化、自動化技術(shù)的應用將使反應過程的控制更加精準、便捷,降低人工成本與操作風險 。相信在不久的將來,連續(xù)流電催化反應器技術(shù)將在工業(yè)生產(chǎn)中得到廣泛應用,為實現(xiàn)綠色、高效的化學合成與能源轉(zhuǎn)換提供強有力的技術(shù)支撐,為人類社會的可持續(xù)發(fā)展做出重要貢獻 。

產(chǎn)品展示

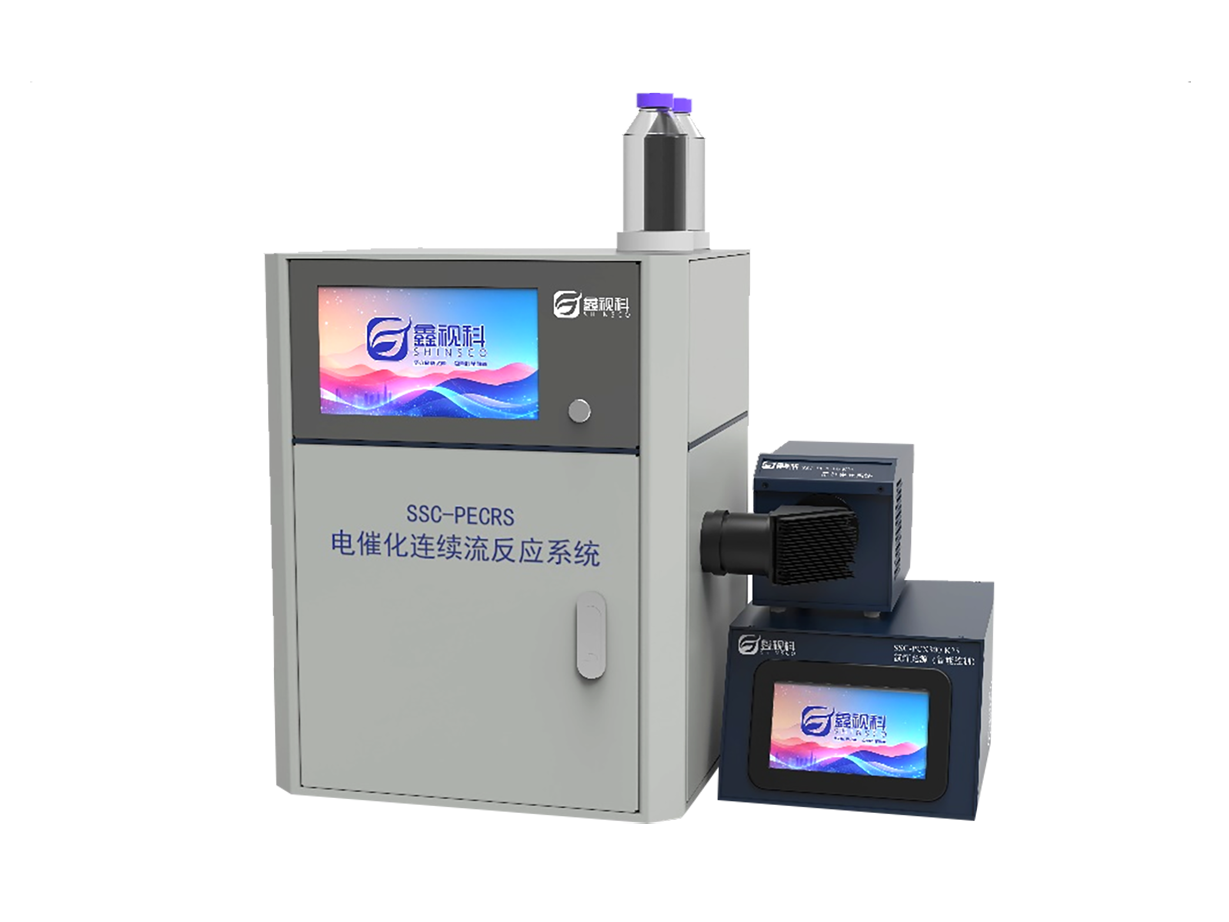

SSC-PECRS電催化連續(xù)流反應系統(tǒng)主要用于電催化反應和光電催化劑的性能評價,可以實現(xiàn)連續(xù)流和循環(huán)連續(xù)流實驗,配置反應液體控溫系統(tǒng),實現(xiàn)主要用于光電催化CO2還原反應全自動在線檢測系統(tǒng)分析,光電催化、N2催化還原,電催化分析、燃料電池、電解水等。

SSC-PECRS電催化連續(xù)流反應系統(tǒng)將氣路液路系統(tǒng)、光電催化反應池、在線檢測設備等進行智能化、微型化、模塊化設計并集成為一套裝置,通過兩路氣路和兩路液路的不同組合實現(xiàn)電催化分析,并采用在線檢測體系對反應產(chǎn)物進行定性定量分析。可以適配市面上多數(shù)相關(guān)的電解池,也可以根據(jù)實驗需求定制修改各種電催化池。

將光源、電化學工作站、電催化反應池、管路切換和氣相色譜模塊化集成化系統(tǒng)化;

● PLC控制系統(tǒng)集成氣路、液路控制、溫度控制、壓力控制、閥體切換、流路顯示等;

● 主要用于半導體材料的光電催化流動相CO2還原反應活性評價等;

● 用于半導體材料的光電催化流動相H2O分解產(chǎn)氫、產(chǎn)氧活性評價、N2還原、電催化等;

● 微量反應系統(tǒng),極低的催化劑用量;

● 導電電極根據(jù)需要可表面鍍金、鈀或鉑,導電性能好,耐化學腐蝕;

● 標配光電反應池,可實現(xiàn)兩室三電極體系或三室三電極體系,采用純鈦材質(zhì),耐壓抗腐蝕

● 可適用于氣-固-液三相界面的催化反應體系,也可適用于陰陽極液流循環(huán)反應系統(tǒng);

● 測試范圍廣,CO2、CO、CH4、甲醇、氫氣、氧氣、烴類等微量氣體。