歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

模塊化電催化連續流反應系統的設計、集成及自動化控制

模塊化電催化連續流反應系統的設計、集成及自動化控制 更新時間:2025-09-16

更新時間:2025-09-16 點擊次數:49

點擊次數:49

一、模塊化設計:核心原則與關鍵模塊開發

模塊化設計是電催化連續流反應系統實現靈活拓展、高效運維的核心基礎,需遵循 “功能獨立、接口統一、尺寸兼容、易于替換" 四大原則,確保各模塊可根據反應需求快速組合或升級。其關鍵模塊的設計要點如下:

1.1 核心反應模塊:適配多場景電催化需求

反應模塊作為系統核心,需兼顧傳質效率與催化性能穩定性。采用微通道或固定床兩種主流結構設計:

微通道反應模塊:通道尺寸設計為 50-500μm,材質選用耐腐蝕性的 316L 不銹鋼或石英玻璃,通過精密刻蝕形成蛇形或交錯式流道,提升流體與電極的接觸面積(比表面積可達 500-1000 m2/m3);電極采用一體化鍍膜工藝,將 IrO?、Pt/C 等催化材料均勻涂覆于通道內壁,厚度控制在 5-20μm,確保電流分布均勻性;同時集成溫度傳感器(精度 ±0.1℃)與壓力監測點(量程 0-1MPa),實時反饋反應環境參數。

固定床反應模塊:采用可拆卸式柱體結構(內徑 20-50mm,長度 100-300mm),內部填充顆粒狀催化電極(粒徑 2-5mm)或泡沫金屬基底催化劑,通過優化床層高度與顆粒堆積密度(控制在 0.6-0.8 g/cm3),降低流體壓降(≤0.2MPa);進出口設置分布器與收集器,采用多孔篩板結構(孔徑 50-100μm),避免催化劑流失的同時保證流體分布均勻性。

1.2 流體輸送模塊:精準控制反應物料配比

流體輸送模塊需實現多組分原料的精準計量與穩定輸送,核心組件包括:

精密計量泵:選用柱塞式或蠕動式計量泵,流量范圍 0.1-100 mL/min,精度 ±1%,支持多通道同步控制,可滿足電解質溶液、反應物(如 CO?、有機底物)等不同介質的輸送需求;針對易揮發或腐蝕性介質,采用 PTFE 材質泵頭,提升兼容性。

流體混合單元:采用靜態混合器(如 SK 型或 SX 型),混合長度 50-100mm,通過內部分流、剪切與折返作用,實現物料在進入反應模塊前的快速均勻混合(混合均勻度≥95%),避免局部濃度梯度影響催化選擇性。

緩存與穩壓組件:設置 1-5L 耐腐蝕緩存罐,搭配壓力調節閥(調節范圍 0.1-0.5MPa),平衡流體輸送壓力波動,確保進入反應模塊的物料流量穩定性(波動范圍≤±2%)。

1.3 能源供給模塊:匹配電催化反應的動態需求

能源供給模塊需提供穩定、可調的電參數,滿足不同電催化反應(如氧化、還原、成對電解)的需求:

高精度直流電源:輸出電壓 0-50V,電流 0-10A,紋波系數≤0.1%,支持恒壓、恒流、恒電位三種工作模式,可通過外部信號實時調節輸出參數,響應時間≤100ms;

電極連接單元:采用快插式接線端子,適配不同規格的反應模塊電極,接觸電阻≤5mΩ,避免接觸壓降影響反應能耗;同時集成電流分流器與電壓采樣端子,實現電參數的實時采集(采樣頻率≥10Hz)。

1.4 檢測與分離模塊:實時監控與產物收集

在線檢測單元:集成高效液相色譜(HPLC)或氣相色譜(GC)接口,通過六通閥自動取樣(取樣頻率 1-30min / 次),實時分析反應物轉化率與產物選擇性;同時設置 pH 傳感器(測量范圍 0-14,精度 ±0.01)與電導率傳感器(量程 0-100 mS/cm),監測反應體系的化學性質變化。

產物分離模塊:根據產物形態(液體、氣體)設計差異化結構,液體產物采用膜分離組件(如納濾膜,截留分子量 100-1000Da)實現催化劑與產物的分離,氣體產物則通過氣液分離器(分離效率≥99%)與干燥單元(露點≤-40℃)處理后,進入氣體收集或檢測系統。

二、系統集成:從模塊到整體的協同優化

模塊化系統的集成并非簡單拼接,需通過接口標準化、流場與電場協同、熱管理優化三大核心手段,確保各模塊間的兼容性與整體性能穩定性。

2.1 接口標準化:實現模塊快速對接與替換

制定統一的機械接口與信號接口標準,是集成效率的關鍵:

機械接口:采用 ISO 標準快裝法蘭(如 DN15-DN50)或卡套式接頭,密封材質選用氟橡膠(耐溫 - 20-200℃)或全氟醚橡膠(耐溫 - 50-300℃),確保接口密封性能(泄漏率≤1×10?? Pa?m3/s);模塊間的連接管路選用 PTFE 或 PFA 材質,內徑 3-10mm,減少死體積(死體積占系統總體積比例≤5%)。

信號接口:采用 RS485 或 EtherCAT 工業總線協議,統一各模塊的傳感器信號(如 4-20mA 模擬信號、數字開關信號)與控制指令格式,通過標準化接口板實現數據交互,支持模塊即插即用,更換模塊時無需重新調試信號鏈路(調試時間縮短至 30min 以內)。

2.2 流場與電場協同:提升系統催化性能

集成過程中需重點優化流場與電場的分布一致性,避免局部偏差導致催化效率下降:

流場協同:通過 CFD(計算流體力學)模擬,優化反應模塊與流體輸送模塊的連接管路走向,減少直角彎與突然擴縮徑結構,降低流體阻力(系統總壓降≤0.3MPa);同時在反應模塊進出口設置流量分布器,確保流體在反應區域內的流速均勻性(流速偏差≤10%)。

電場協同:能源供給模塊與反應模塊的電極連接采用短路徑設計,減少導線長度(≤1m)與截面積(≥2.5mm2),降低線路損耗(電壓損耗≤0.1V);針對多通道反應模塊,采用并聯式電極連接方式,通過均流電阻調節各通道電流分布(電流偏差≤5%),避免局部過流導致催化劑失活。

2.3 熱管理優化:保障反應溫度穩定性

電催化反應過程中會產生焦耳熱,若熱量積聚易導致溫度升高,影響催化選擇性與電極穩定性,因此需通過主動與被動結合的熱管理方案實現溫度控制:

被動散熱:在反應模塊與能源供給模塊外殼采用鋁合金材質(導熱系數≥200 W/(m?K)),并設計散熱鰭片(鰭片高度 10-20mm,間距 5-10mm),增強自然散熱能力;

主動控溫:在反應模塊外部包裹恒溫夾套,通過循環水浴或油浴(控溫范圍 - 10-150℃,精度 ±0.5℃)實現溫度調控;同時在系統集成時預留散熱風扇安裝位,當系統溫度超過設定閾值(如 50℃)時,自動啟動風扇強制散熱,確保系統長期運行溫度穩定在 25-40℃。

三、自動化控制:基于工業級 PLC 的智能調控體系

模塊化電催化連續流反應系統的自動化控制以 “精準、穩定、可追溯" 為目標,基于工業級 PLC(可編程邏輯控制器)構建分層控制架構,實現從參數采集、邏輯控制到數據管理的全流程自動化。

3.1 控制架構設計:三層級協同控制

采用 “現場設備層 - 控制層 - 監控層" 三層架構,確保控制的實時性與靈活性:

現場設備層:包括各模塊的傳感器(溫度、壓力、流量、pH、電流、電壓)、執行器(計量泵、閥門、電源、加熱 / 冷卻單元),通過傳感器實時采集系統運行參數(采集頻率 1-10Hz),執行器接收控制層指令完成動作(響應時間≤200ms);

控制層:選用西門子 S7-1200 或施耐德 M262 系列 PLC 作為核心控制器,通過工業總線與現場設備層通信,實現邏輯控制算法(如 PID 控制、串級控制)的運算與執行;同時集成數據緩存功能,可存儲近 3 個月的運行數據(采樣間隔 1min),避免數據丟失;

監控層:基于 WinCC 或 Intouch 組態軟件開發人機交互界面(HMI),界面包含系統總覽、模塊狀態、參數設置、曲線趨勢、報警記錄五大功能區,操作人員可通過界面實時監控系統運行狀態(如各模塊溫度、壓力、流量、電流、電壓),并設置控制參數(如反應溫度、流量、電解電壓 / 電流),參數設置范圍可根據反應需求自定義限制(如電壓上限設為 30V,避免過壓損壞電極)。

3.2 核心控制策略:實現多參數精準調控

針對電催化連續流反應的關鍵參數,采用差異化控制策略,確保系統穩定運行:

流量控制:采用 “計量泵轉速 - PID 反饋" 控制模式,以流量傳感器采集的實際流量為反饋信號,與設定流量進行比較,通過 PID 算法調節計量泵轉速,控 制精度 ±1%;當流量偏差超過設定閾值(如 ±5%)時,系統自動報警并啟動備用計量泵(若配置),確保流量穩定;

溫度控制:采用 “夾套溫度 - 反應溫度" 串級控制,以反應模塊內部溫度為主要控制變量,夾套溫度為輔助控制變量,當反應溫度偏離設定值(如設定 50℃,實際 52℃)時,PLC 先調節夾套加熱 / 冷卻單元的功率,通過夾套溫度變化間接控制反應溫度,避免直接調節導致溫度波動過大,控溫精度 ±0.5℃;

電參數控制:支持恒壓、恒流、恒電位三種控制模式,以恒流模式為例,操作人員設定目標電流(如 2A),電流傳感器實時采集實際電流,PLC 調節直流電源輸出電壓,使實際電流穩定在設定值(偏差≤±0.05A);當電流異常升高(如超過設定值的 120%)時,系統自動切斷電源并報警,保護電極與電源設備;

產物濃度閉環控制:結合在線檢測單元(如 HPLC/GC)的分析結果,實現產物濃度的閉環控制,例如在 CO?電還原制甲酸反應中,當在線檢測到甲酸濃度低于設定值(如 50 mmol/L)時,PLC 自動提高電解電流(如從 1A 升至 1.5A)或增加 CO?流量(如從 10 mL/min 升至 15 mL/min),直至甲酸濃度達到設定值,實現產物濃度的自動調節。

3.3 安全與報警機制:保障系統可靠運行

自動化控制系統需具備完善的安全保護與報警功能,應對異常工況:

安全保護:設置三級安全保護機制,一級保護(硬件保護):電源、計量泵、加熱單元等關鍵設備自帶過流、過壓、過熱保護;二級保護(PLC 邏輯保護):當傳感器檢測到參數超極限值(如溫度≥100℃、壓力≥0.8MPa、電流≥12A)時,PLC 自動觸發緊急停機(關閉計量泵、切斷電源、打開泄壓閥);三級保護(人工干預):在監控層設置緊急停機按鈕,操作人員可手動觸發停機;

報警機制:報警分為預警(如參數接近極限值的 90%)、一般報警(參數超極限值但未危及安全)、緊急報警(參數嚴重超極限值,需緊急停機)三類,報警信息包含報警時間、模塊名稱、參數類型、當前值、設定值,可通過 HMI 彈窗、聲音提示、短信(需配置 GSM 模塊)三種方式通知操作人員,同時自動記錄報警日志,便于后期故障分析。

3.4 數據管理與遠程控制:提升系統智能化水平

為滿足科研與工業生產的數據分析需求,系統集成數據管理與遠程控制功能:

數據管理:PLC 將采集的運行數據(參數名稱、采集時間、數值)實時上傳至監控層,監控層軟件支持數據查詢(按時間、參數類型查詢)、報表生成(日報、周報、月報,格式為 Excel/PDF)、曲線趨勢分析(如溫度 - 時間曲線、電流 - 電壓曲線),數據可導出備份或對接企業 MES 系統(制造執行系統),實現數據追溯與生產管理;

遠程控制:通過 VPN 或 5G 網絡,操作人員可在遠程終端(如電腦、手機 APP)登錄監控系統,實時查看系統運行狀態,并在授權范圍內修改控制參數(如調整流量、溫度),遠程控制延遲≤1s,適用于無人值守或多系統集中管理場景(如實驗室多套系統同時運行,操作人員在辦公室即可監控)。

四、應用案例與性能驗證

以 “模塊化電催化連續流反應系統用于苯胺電氧化制備對苯醌" 為例,驗證系統設計、集成及自動化控制的有效性:

系統配置:采用 “微通道反應模塊(通道尺寸 200μm,Pt/C 涂層電極)+ 雙計量泵(輸送苯胺溶液與電解質溶液,流量 5 mL/min)+ 高精度直流電源(恒流模式,電流 1.5A)+ 在線 HPLC 檢測模塊" 的組合方案,集成后系統總死體積 15mL,總壓降 0.2MPa;

自動化控制效果:反應溫度設定 50℃,控溫精度 ±0.3℃;流量設定 5 mL/min,控制精度 ±0.05 mL/min;電流設定 1.5A,控制精度 ±0.02A;在線 HPLC 每 5min 取樣分析,當對苯醌濃度低于 80 mmol/L 時,系統自動將電流升至 1.8A,濃度恢復后降至 1.5A,實現產物濃度穩定控制;

性能指標:連續運行 72h,苯胺轉化率穩定在 92%-95%,對苯醌選擇性穩定在 88%-90%,系統運行參數無明顯波動(溫度波動≤±0.5℃,流量波動≤±0.1 mL/min),證明模塊化設計的穩定性與自動化控制的精準性。

五、總結與展望

模塊化電催化連續流反應系統通過 “功能獨立化、接口標準化、控制智能化" 的設計與集成思路,解決了傳統定制化系統靈活性差、集成難度高、運維成本高的問題,可廣泛應用于精細化工、能源轉化、環境治理等領域的電催化研究與工業化生產。未來,需進一步優化模塊的小型化(如開發微流控芯片級反應模塊)與多功能集成(如將光催化模塊與電催化模塊結合,構建光電協同反應系統),同時提升自動化控制的智能化水平(如引入 AI 算法,基于反應數據預測催化劑壽命、優化反應參數),推動電催化連續流技術向更高效、更智能的方向發展。

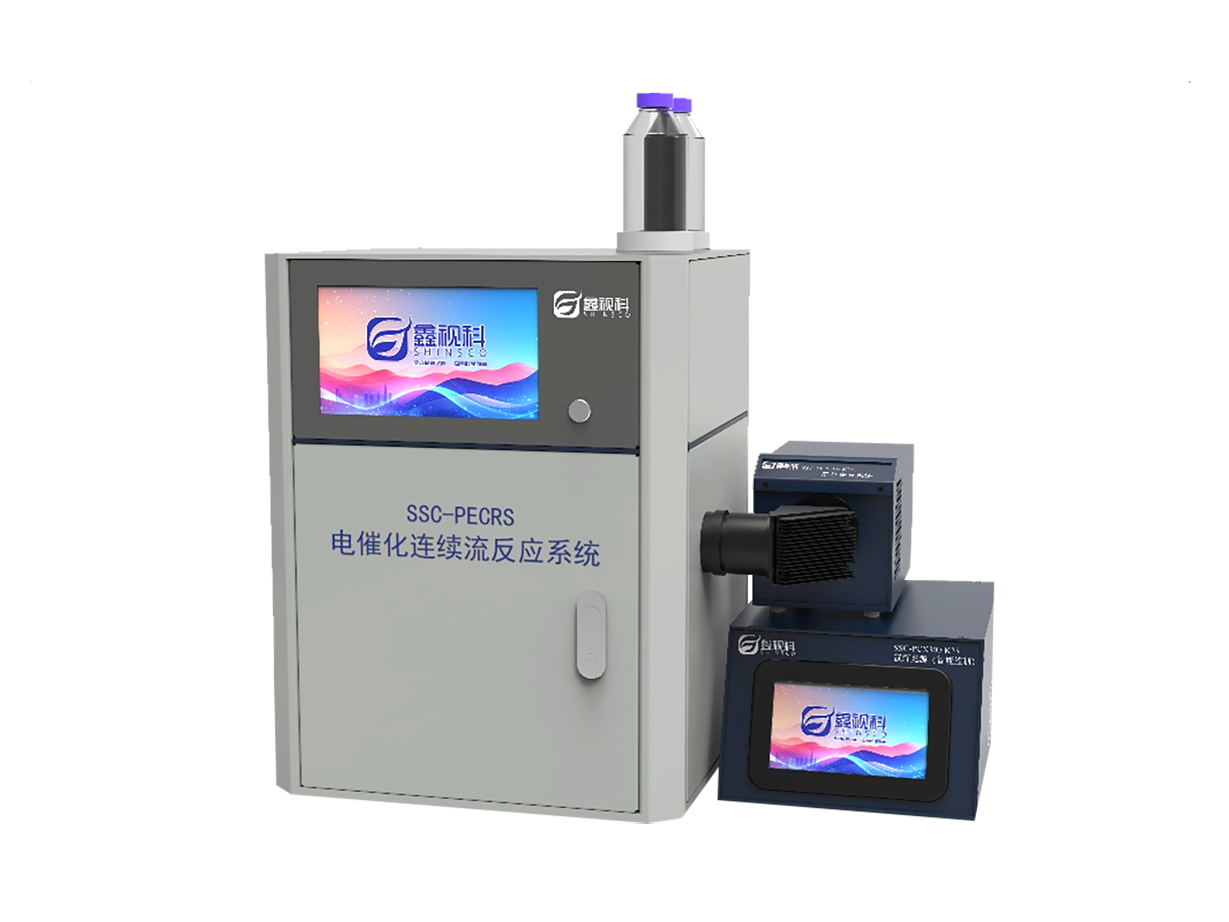

產品展示

SSC-PECRS電催化連續流反應系統主要用于電催化反應和光電催化劑的性能評價,可以實現連續流和循環連續流實驗,配置反應液體控溫系統,實現主要用于光電催化CO2還原反應全自動在線檢測系統分析,光電催化、N2催化還原,電催化分析、燃料電池、電解水等。

SSC-PECRS電催化連續流反應系統將氣路液路系統、光電催化反應池、在線檢測設備等進行智能化、微型化、模塊化設計并集成為一套裝置,通過兩路氣路和兩路液路的不同組合實現電催化分析,并采用在線檢測體系對反應產物進行定性定量分析。可以適配市面上多數相關的電解池,也可以根據實驗需求定制修改各種電催化池。